[건강한 반도체 이야기] 반도체 패키지 건강 검진항목, 3편

안녕하세요, 계절의 여왕 5월이 벌써 지나가고 있네요. 아쉽긴 하지만 나무들이 더욱 풍성한 푸른 옷으로 차려입고 여름맞이 채비를 하는 모습을 보면 이 또한 반갑지 아니한가요? 뭐든 즐겁게 살자고요! 이번 호는 지난 호에 이어 보드레벨 신뢰성에 대한 심화 과정을 해보겠습니다. 심화 과정에 앞서, 지난 호 내용을 잠깐 복습해 보면 보드레벨 솔더 접합부의 신뢰성 테스트를 왜 하는지, 어떤 종류의 신뢰성 테스트가 있는지, 실험을 하기 위해 시료가 갖추어야 할 요구조건과 실험을 진행하기 위해 어떤 절차로 어떻게 준비하는지 등등에 대해 설명해 드렸습니다.

보드레벨 신뢰성 조건을 구체적으로 설명하려면 그 사용처에 대한 이해가 먼저 필요합니다. 즉, 어떤 용도로 어떤 제품에 사용되느냐에 따라 테스트 조건이 달리 적용되고 있으니까요. 요즘 반도체 패키지 시장은 크게 두 가지로 나눌 수 있습니다. 크기가 15mm 정도 이하, 대략 1mm 두께 이하인 mobile application과 15mm 이상의 크기에 1mm보다 두꺼운 network 서버 application입니다. 물론 이외에도 자동차 전장부품인 Automotive application이나 각종 Sensor, IOT, Wearable application도 있습니다만, 반도체 제품 크기에 따라 보드레벨 신뢰성 테스트가 이뤄진다 해도 과언이 아니니, 편의상 이렇게 두 가지로 구분 지어 설명해 드리겠습니다.

자, 이제 시료가 준비도 되고 어떤 목적에 쓰일 반도체 패키지인지 정리가 되었으니 본격적으로 테스트를 해볼까요?

보드레벨 신뢰성 테스트 종류 및 application 별 조건

1. Thermal cycling test (IPC9701)

패키지 레벨에서의 가장 중요한 신뢰성 항목이 고온 환경의 테스트인데, 보드레벨 솔더 접합 신뢰성 테스트에서도 가장 중요한 하중 조건이 thermal cycling test입니다. 즉, 고온부와 저온부로 반복적인 열 하중을 주어 솔더 접합 부분이 언제 파손이 일어나는지 알아보는 실험인데요, 아래 표1)을 보시면 IPC 9701 spec에 다섯 가지 조건이 규정되어 있습니다. 이 중 TC3 (-40C ~125C, 1 cycle/hr)가 mobile 제품군에, TC1 (0C~100C, 1.5cycle/hr)이 network server 제품군에 적용되는 대표 조건입니다. 물론 고객별로 위 표준 조건에서 약간씩 변경시킨 조건으로 실험하기도 합니다. 예를 들면, TC3 조건에서 125C 대신에 85C를 사용하기도 하고, 1cycle/hr 대신에 2cycles/hr로 바꾸기도 합니다. 아래 그림1)은 TC4 조건의 패키지가 TC chamber에서 패키지가 겪는 온도 프로파일입니다. 이러한 온도 환경에서 솔더가 균열이 생겨 저항이 증가하여 1000옴이 넘게 되면 그때의 cycle을 fail cycle로 간주합니다.

▲ 표1) 보드레벨 thermal cycling test 조건

▲ 그림1) TC4, 2cycles/hr 조건의 시간에 따른 온도 프로파일

2. Mechanical Shock test (JESD22-B111) – Mobile application

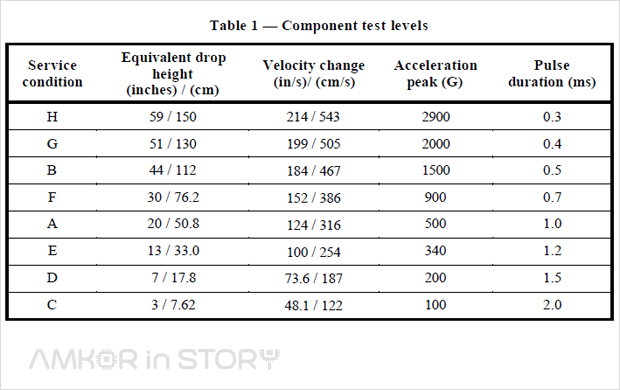

2000년 초반부터 휴대폰이나 디지털카메라, 캠코더 등의 mobile 기기들이 본격적으로 대중화되면서 보드레벨 솔더 접합 테스트 항목에 열 하중뿐만 아니라 충격 하중에 대한 평가가 중요하게 대두가 되었고, 수요가 급증하고 매우 중요한 평가항목으로 요구되었습니다. 아래 표2)를 보시면 여덟 가지 조건이 있는데 이 중에 B 조건 (1500G, 0.5ms)이 mobile application에서 적용되는 조건이고 C, D, E (100G ~340G) 조건이 network server application에 적용되는 조건입니다. 그럼 왜 다른 조건을 사용하는 걸까요?

아래 표2)에서 Equivalent drop height를 보면, B 조건은 사람이 휴대폰을 손에 들고 있다가 허리 정도 높이인 112cm 높이에서 제품을 떨어뜨렸을 때 반도체가 받는 순간 충격이 중력가속도의 1,500배에 해당하기 때문입니다. 반면, network server 제품은 mobile 제품처럼 사람이 들고 다니면서 사용하기보다는 한 곳에 고정하여 사용하므로 1m 정도 높이에서 떨어뜨릴 일은 거의 없고 대신 SMT 공정 중이거나 SMT 완료된 PCB 보드를 핸들링하다가 장비가 대략 10~30cm 정도 높이에서 떨어뜨릴 수도 있어서, 좀 더 낮은 G값을 갖는 C, D, E 조건을 적용하는 것입니다.

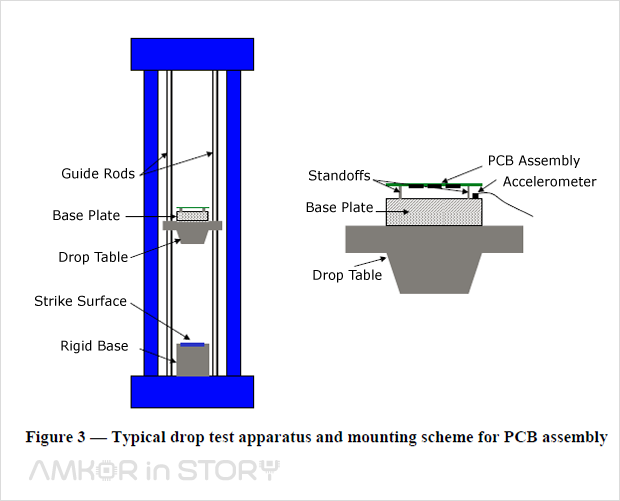

아래 그림2) 같은 Sine pulse의 충격이 가해지도록 조건을 잡고 그림3)과 같은 장비에 그림4)와 같은 패키지가 SMT 된 보드를 그림5)와 같이 올려놓고 불량이 날 때까지 계속 낙하시킵니다. 보통 불량 기준은 솔더 접합부의 초기 저항이 1000옴을 넘어가면 ‘불량’이라고 간주합니다. 샘플 사이즈 60개의 패키지에 대해 최소 50~63.2% 불량이 날 때까지 실험을 지속합니다. 때에 따라 1000drop을 해도 충분한 불량이 안 생길 때는 1000drop에서 멈추고 초기 불량 정도 결과로만 성능을 평가하기도 합니다.

▲ 표2) Mechanical shock test 조건

▲ 그림2) 충격 하중 하에서의 G값의 sine pulse

▲ 그림3) Mechanical shock test 장비 모식도

▲ 그림4) Mobile application의 Shock test용 시편

그림5) Drop table에 패키지가 아래 방향으로 향하게 세팅된 보드

3. Mechanical Shock test – Network server application

Network server application의 큰 패키지는 C, D, E 조건을 사용하지만 mobile 조건과는 달리 각 C, D, E 조건에서 그림6의 빨간색 저항값이 fail로 간주합니다.

▲ 그림6) Mechanical shock test – C, D, E 조건에서 패키지의 저항값 및 보드 변형률

4. Cyclic bend test for mobile application

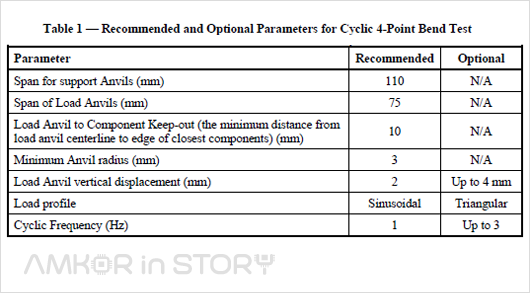

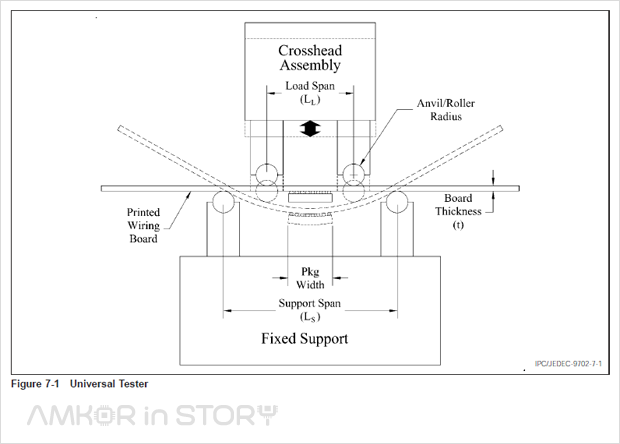

Cyclic bend test는 초창기 휴대폰이 터치방식이 아니라 손가락으로 꾹꾹 눌러주는 Key-press 방식이어서 이러한 사용환경을 모사하기 위해 개발이 되었습니다. 즉, 손가락으로 Key pad를 초당 2~3회 이상을 눌러주면 보드가 굽힘 하중을 받게 되고 그러한 굽힘 하중 하에서 솔더 접합부가 변형되는데, 지속적으로 수십만 번 반복된 굽힘 하중이 가해지면 솔더 접합 부분에 crack이 생기게 됩니다. 그림7)과 같이 SMT된 보드를 4-points 굽힘 하중을 받도록 세팅하여 1~3mm 정도 변형이 생기도록 1~3Hz의 frequency로 눌러줍니다. 반복적이고 지속적인 굽힘 하중에서 1000옴이 넘어가면 불량으로 간주하고 약 이십만 사이클까지 지속합니다. 그림8)을 보면 초기 수옴의 저항이 반복적인 굽힘 하중 하에서 수천 사이클을 지나면 저항이 증가하기 시작하는 것을 볼 수 있습니다.

▲ 그림7) Cyclic bend test의 4-point bend 모식도

▲ 표3) Cyclic bend test 실험 조건

▲ 그림8) Cyclic bend test의 초기 저항 대비 실험 진행 중 저항 증가

5. Monotonic bend test for network server application

Monotonic bend test는 mobile application 용도의 cyclic bend test와 달리 Network server application에서 Shock test처럼 SMT 보드를 핸들링하다가 충격을 줄 수도 있지만 갑작스러운 굽힘이 발생할 수 있기에 이러한 작업 환경을 모사하기 위해 개발되었습니다. 그래서 그림9)과 같이 설치하고 cyclic bend는 수 mm의 변형을 반복적으로 준다면 이 Monotonic bend는 한 번에 solder가 crack이 생길 때까지 계속 변형을 주어 구부려 줍니다. 그럼 그림10)과 같이 솔더 crack이 발생하면서 저항이 증가하게 되고, 이때 보드 굽힘 변형률도 함께 측정합니다. 즉, 어느 정도의 보드 굽힘에서 솔더 접합부가 균열이 나는지를 평가한다고 볼 수 있습니다.

▲ 그림9) Monotonic bend test의 4-points 모식도

▲ 그림10) Monotonic bend test의 초기 저항 대비 굽힘 하중 하에서 저항증가와 보드변형률

불량 판정 기준

불량 판정 기준은 보통 절대적인 값으로 실험 중 저항이 1000 옴이 넘거나 혹은 때에 따라서는 상대적으로 초기 저항의 20% 가 넘으면 불량으로 간주하기도 합니다. 보통 전자의 1000옴을 기준으로 불량 판정합니다.

통계 분석 (Weibull plot)

보통 보드레벨 테스트는 작게는 30개, 많게는 60개의 샘플 사이즈를 가지고 실험하고, 각 패키지당 불량이 발생한 수명을 얻게 됩니다. 얻게 된 수명을 아래 그림11)과 같이 X축에 불량수명(불량 cycle or drop)을 표시하고 Y 축은 전체 시료의 누적 불량률을 표현합니다. 이러한 수명을 Weibull plot을 이용하여 그리게 되면, 초기 failure, mean failure (50%), characteristic failure (63.2%) 값들을 통계적으로 알 수 있습니다.

▲ 그림11) 통계분석을 위한 Weibull plot

불량 모드 및 불량 분석

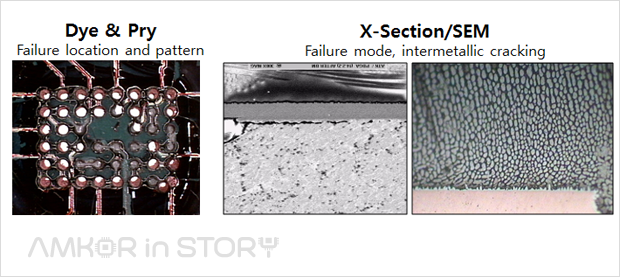

보드레벨 신뢰성 테스트를 하면 아래 그림12)과 같이 다섯 가지 전형적인 불량모드가 발생합니다. 일반적으로 솔더 내부의 균열이나 metal pad와 솔더 접합면에서의 생성되는 IMC (Inter-Metallic Compound) 계면에서의 균열이 발생하는데, 이러한 불량을 Dye&Pry라는 방법과 X-section이라는 두 가지 방법을 이용해 분석합니다. Dye&Pry 방법은 불량 난 패키지를 빨간색 잉크에 담그면 균열 난 계면에 잉크가 침투하게 되고 보드와 패키지를 분리하게 되면 패키지 평면상으로 어떤 솔더 접합부가 취약한지 위치와 균열 양상을 쉽게 알 수 있고, X-section 방법은 솔더의 수직 단면에서 어느 계면이 취약한지 알 수 있습니다.

▲ 그림12) 전형적인 보드레벨 솔더 접합부의 불량 모드

▲ 그림13) 불량 분석 사진 예

이상으로 여러 하중 조건에서 보드레벨 솔더 접합부의 신뢰성 평가하는 방법을 구체적으로 알아보았습니다. 자 이러한 정형화된 테스트 방법으로 패키지 종류나 크기나 두께, 패키지에 사용되는 재료들, 특히 솔더 합금 종류, 솔더가 접합되는 메탈 표면 재료 등등에 대해 실험하여 각 패키지의 열적 하중, 기계적 충격 하중, 굽힘 하중 상황에서의 솔더 접합부의 수명이나 성능을 평가하고 개선합니다.

어떠세요? 도움이 되셨는지 궁금하네요. 좀 생소한 분야의 신뢰성 테스트일 수 있는데요, 잘 이해가 안 되거나 궁금하신 부분은 댓글로 질문해 주시면 성심성의껏 답변 드리겠습니다.

WRITTEN BY 손은숙

건강하고 다재다능한 명품 패키지 개발을 주업으로, 울트라 캡 잔소리꾼이지만 때로는 허당 엄마를 부업으로, 하루하루를 열심히 사는 40대 꽃중년 아줌마입니다.