(지난 호에서 이어집니다) 그리고 한 가지 더, 리드프레임 패키지보다 패키지 아래 전 면적에 입출력 단자를 배치시킬 수 있는데요, 이를 BGA(Ball Grid Array)라고 부릅니다. 빠지는 곳 없이 전 면적으로 빼곡히 채우고, BGA의 피치가 작아질수록 사용할 수 있는 입출력 단자의 개수도 많아집니다.

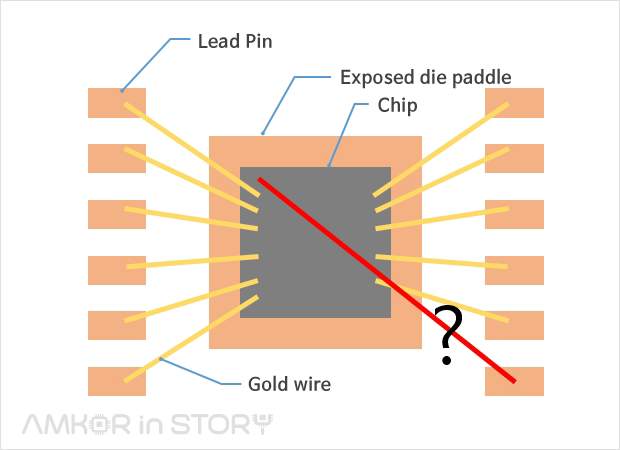

▲리드프레임 패키지의 와이어 본딩 연결

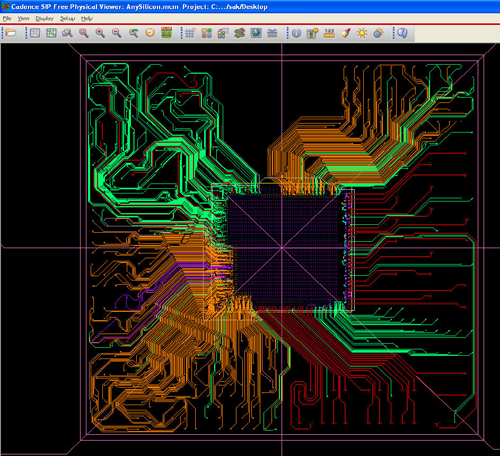

▲ 복잡한 PCB 설계

사진출처 : https://goo.gl/edkd7K

그렇다고 마냥 PCB만 선호할 수는 없습니다. 당연히 리드프레임보다 비싸지기 때문입니다. 배선층이 2개, 4개 등 한없이 많아질 수 있지만, 그만큼 만들기도 어렵습니다. 자, 이렇게 비유해 볼게요. 집 앞에 잠깐 나가서 음료수와 과자 몇 봉지를 사려는 데 결혼식에나 어울릴 법한 옷을 차려입지는 않겠지요. 그 반대의 상황에서도 마찬가지고요. 기판의 특성에 따라서 어떤 부분은 좋지만 반대로 그렇지 않은 특성들이 있습니다. 그래서 만들려고 하는 제품이 필요로 하는 성능과 가격 등을 따져서 선택하게 됩니다.

패키지 성능 평가와 설계

기판 설계까지 열심히 했는데 과연 그 패키지 제품이 고객이 원하는 만큼의 성능을 낼 수 있을지도 사전에 혹은 동시에 평가합니다. 그중에 하나는 열 특성 평가입니다. 앞서 다른 필자님이 소개한 내용에 패키지의 열 성능과 평가가 있었는데요, 그렇게 제품이 실제로 작동하게 될 장비 안에서 원하는 만큼의 열 성능을 낼 수 있을지를 평가합니다. 만약 만족을 못 한다면 패키지 소재를 바꾸거나 크기와 두께 등을 바꿔가면서 평가를 해봅니다. 그래도 안 된다면 패키지 구조를 바꾸거나 고객의 요구 조건을 좀 낮춰야 한다고 제안도 합니다.

그리고 두 번째는 전기적인 특성입니다. 가장 대표적인 평가 중 하나는 특성 임피던스입니다. 패키지가 작동하다 보면 원하지 않는 저항 성분이 발생하여 전송하는 신호의 손실을 주게 됩니다. 손실을 최소화할 수 있도록 특성 임피던스를 맞추기 위해 패키지 제품에 알맞은 설계값을 제공합니다.

세 번째는 변형과 파손에 대한 예측 평가입니다. 제품을 만드는 중에도 그렇고, 패키지를 실장할 때에도 패키지의 변형은 큰 골칫거리입니다. 온도가 변하면 열팽창이 일어나는데, 서로 다른 소재로 구성된 패키지는 그래서 열변형은 피할 수 없는 문제입니다. 변형만 일어나면 다행이지만 그것 때문에 내부에서 깨지고 끊어진다면 큰 손실입니다. 그래서 컴퓨터를 사용한 해석 덕분에 예측할 수 있는데요, 이것 역시 여러 소재를 바꾸거나 구조 변경을 통해서 허용 범위 내로 변형을 제한할 수 있습니다.

처음 입사했을 때에 한 선배가 하는 말이, 호랑이 담배 피우던 시절에는 너무 급해서 컴퓨터 CAD 대신에 제도판에서 자로 선을 그려 도면을 만든 적도 있다고 들었습니다. 아주 오래전의 일이지만, 그때 비해 기술은 훨씬 더 발전했고 과거에는 고려하지 않았던 무수한 일들을 설계 단계에서 고민하고 있습니다. 물론 위에서 설명하지 못한, 많은 설계 조건이 더 있습니다. 체계화된 설계 단계와 수많은 엔지니어의 경험까지 녹아들어 설계가 완성됩니다. 한 제품의 설계가 끝나고 무사히 생산이 잘 되었다는 소리를 들으면 누가 알아주지 않는다고 해도 마음이 뿌듯합니다.

이제, 다음에는 무슨 내용으로 이어갈까 고민 중입니다. 혹 댓글로 궁금한 내용이 있으시다면 남겨주세요. 참고해보겠습니다. (^_^) 그럼 다음 호에 만나요!

WRITTEN BY 정규익

청운의 푸른 꿈을 안고 앰코에 입사한 지 어느덧 만 10년이 되었군요. 10년이면 강산도 변한다는데 마음만은 늘 신입사원처럼 모든 일이 신기하고 궁금해서 즐겁게 일했으면 하는 바람입니다.