반도체와 원가절감

안녕하세요, 앰코인스토리 독자 여러분! 2월이 가고 3월이 오고 있습니다. 추었던 겨울을 뒤로 한 채 따뜻한 봄이 오기를 간절히 바라봅니다. 얼마 전, 대형마트 한쪽에 전시된 가전제품 코너를 둘러봤습니다. 남자라서 그런지 다른 것보다 TV가 눈에 들어왔습니다. 얇고도 넓은 화면에서 탄성을 자아낼 만한 화려한 장면에 한동안 넋을 잃고 쳐다봤습니다. 예상보다 싼 가격에 꼭 사고 싶다는 마음이 좀처럼 떠나지 않았습니다. 불과 몇 년 전과 비교해도 성능은 더 좋아지고 화면 크기보다 가격은 반대로 그대로이거나 더 낮아졌습니다.

고등학교 시절, 아버지 몰래 들고 온 휴대전화를 자랑하던 친구가 있었는데 전화만 되던 벽돌보다 큰 핸드폰이 200만 원 가까이한다는 사실에 큰 충격을 받았습니다. 하지만 그때와 비교할 수 없을 정도로 최첨단의 휴대전화이지만 이상하게도 가격은 점점 더 낮아지고 있습니다. 왜 그럴까요? 많은 대답을 할 수 있겠지만 기술개발과 더불어 오늘 이야기할 주제인 ‘원가절감’이라고 하겠습니다. TV에 들어가는 반도체 패키지도 가격 경쟁력을 가지려면 원가절감을 피해갈 수 없겠지요. 그래서 이번 이야기에는 반도체 패키징에서 어떤 수고와 노력이 있는지에 대해서 이야기해 보려고 합니다. 그런데 할 이야기가 많아서, 오늘은 먼저 소재에 대한 이야기를 해볼게요!

반도체와 Gold wire

먼저, 반도체 패키징에 사용되는 소재를 살펴봅시다. 패키징에는 여러 가지 소재가 사용됩니다. 리드프레임이나 PCB와 같은 기판이 있겠고, EMC (epoxy mold compound), Die adhesive, Gold wire에 이르기까지 다양한 종류의 소재들이 사용됩니다. 이러한 소재들을 생산하는 업체들도 가격 경쟁력을 갖추기 위해 많은 노력을 하고 있지요. 그렇다면 패키징을 하는 업체 입장에서는 어떻게 하면 소재 비용을 줄일 수 있을까요?

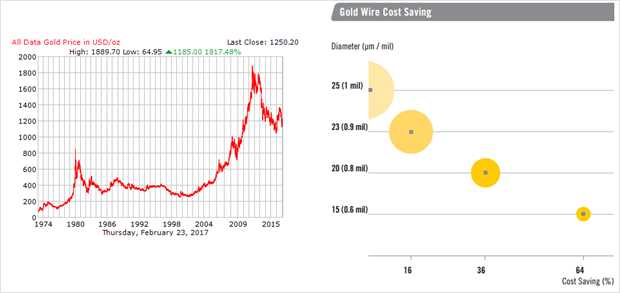

첫 번째, 골드 와이어(Gold wire)가 있습니다. 이는 칩과 외부 입출력 단자를 전기적으로 연결해주는 역할을 합니다. 흔한 말로 ‘금값’이라고 하는데 그만큼 가격이 비싸지요. 지난 30여 년간의 금 가격의 변화를 보면 꾸준히 상승하고 있습니다. 반도체 패키지를 만들려는 고객 입장에서는 금값은 오르더라도 패키지 제작 비용이 같이 오르는 것은 원치 않겠지요. 그렇다면 가능한 한 Gold wire를 조금이라도 덜 쓰는 것이 원가절감에 큰 도움이 됩니다.

▲ 금 가격 변동 / Gold wire 지름에 따른 가격 비교

사진출처 : (좌)https://goo.gl/eIIPGG/(우)https://goo.gl/2D2TkE

보통 사람의 머리카락 두께는 50에서 100㎛ 정도라고 합니다. 패키지에 사용되는 Gold wire는 이보다 훨씬 얇은 25㎛ 이하입니다. 조금이라도 더 얇은 Gold wire를 쓴다면 그만큼 가격 경쟁력이 생기겠지요. 그런데 한도 끝도 없이 얇아질 수는 없습니다. 얇아진 만큼 전기적인 특성이 안 좋아지고 몰딩을 하는 동안 sweeping에 취약하여 인접한 wire와 합선이 되는 불량이 발생할 수도 있기 때문이지요.

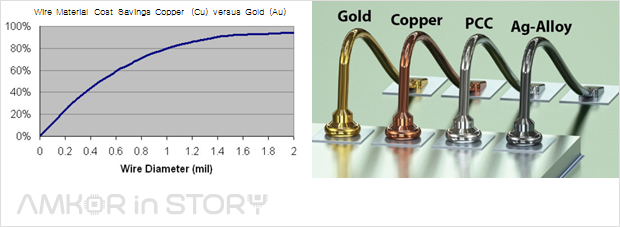

▲ Wire Cost Savings Copper vs. Gold / 다양한 wire 소재들

금은 비싸니까 상대적으로 가격이 저렴한 소재도 있습니다. 대표적인 것인 구리(Cu)입니다. 구리가 아무리 비싸다 하더라도 금에 비할 바는 못되겠지요. 하지만 구리는 쉽게 산화가 되고 금에 비해 딱딱해서 공정에 많은 주의를 기울여야 합니다. 그 외에도 가격 경쟁력이 있는 다양한 소재의 wire들이 있습니다.

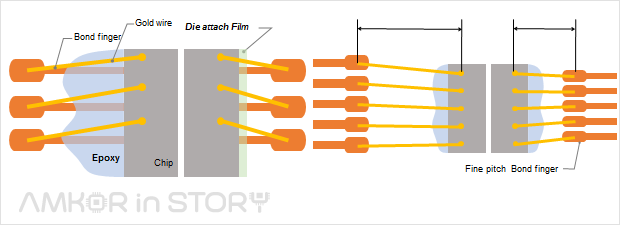

소재를 바꾸는 것 다음으로, Gold wire를 적게 쓰면 됩니다. 가능한 칩(chip)에 가까운 곳에 Wire를 연결하면 되겠지요. Chip을 기판 위에 붙이려면 일종의 접착제가 필요합니다. 이럴 때는 ‘에폭시(epoxy)’를 사용하는데요, Chip을 붙이는 동안 액상의 epoxy가 chip 바깥으로 일부 흘러나오게 됩니다. Wire를 본딩하는 곳이 chip에서 너무 가까워 epoxy가 묻는다면 제대로 본딩이 안 될 수도 있습니다. 에폭시 대신 필름 형태의 DAF (die attach film)을 사용한다면 wire를 상당히 짧게 할 수 있습니다. 또 하나 배선의 두께와 폭을 줄인다면 그만큼 wire를 짧게 할 수 있습니다. 그런데 기판의 배선을 두께와 폭을 줄이면 기판 제작 비용이 증가하니, 이것도 고려해서 설계해야 하겠지요.

▲ Bond finger위치 비교 Epoxy vs DAF / Bond finger pitch에 따른 wire length 비교

반도체와 Substrate

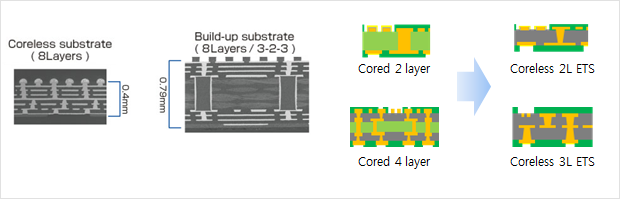

두 번째로 이야기 하고 싶은 소재는 기판(substrate)입니다. 기판 설계에 한 트렌드는 Core가 없는 Coreless입니다. 전통적인 기판은 두꺼운 Core를 중심으로 양쪽에 배선층을 적층합니다. Core가 없다면 가격이 감소하고 패키지 전체 두께를 낮출 수 있어서 많이 주목받고 있는 기술이지요. 언제나 그렇지만 세상에 쉽고 편한 길은 없습니다. 비교적 딱딱한 Core가 없어서 Warpage에 영향을 미칠 수 있고, 혹은 전기적 특성에도 문제가 발생할 수 있습니다. 따라서 다양한 분야에서 동시에 패키지 성능 평가가 필요합니다.

기판의 배선층이 많아질수록 제조하는 공정이 추가되므로 가격은 상승합니다. 배선층 수를 줄일 수만 있다면 이 역시 원가절감에 큰 도움이 되겠지요. ETS (Embedded Trace Substrate)라는 기술도 coreless 기판의 일종인데, Core 대신에 프리프레그(Pre-Preg)를 사용하고 배선층 수도 줄일 수 있어서 최근 주목받고 있는 기술입니다.

▲ Cored vs Coreless substrate 단면 비교 / Embedded trace substrate 단면 구조

사진출처 : (좌)https://goo.gl/8VNN1I/(우)https://goo.gl/wy8RWd

언젠가 방문했던 원자재 납품 업체 사무실 한쪽 벽 화이트보드에 이런 글이 쓰여 있었습니다. ‘원가절감, 줄이지 못하면 죽는다.’ 좀 무섭기도 한 표현인데요, 경쟁력을 갖추기 위해서는 원가절감은 선택이 아니라 필수가 되었습니다. 그래서 절박하고 결연한 의지를 표현한 것이라고 생각합니다. 가전제품 코너 앞에서 제품 가격표를 보고 마음을 졸이는 저 자신을 보면, 원가절감이 현업에서 참 중요한 일임을 새삼 느끼게 됩니다. 이번에는 소재를 가지고 이야기했다면 다음에는 제조공정 중에 어떤 기술들이 있는지를 살펴보도록 하겠습니다. 다음 호에서 만나요~!

WRITTEN BY 정규익

청운의 푸른 꿈을 안고 앰코에 입사한 지 어느덧 만 10년이 되었군요. 10년이면 강산도 변한다는데 마음만은 늘 신입사원처럼 모든 일이 신기하고 궁금해서 즐겁게 일했으면 하는 바람입니다.