CVD (Chemical Vapor Deposition)

(지난 호에서 이어집니다)

박막을 형성하는 다른 방법은 화학반응이 수반되는 것으로 화학기상증착(化學氣狀蒸着) 또는 CVD(Chemical Vapor Deposition)라고 부릅니다. 웨이퍼 위에 공급되는 휘발성 전구체(precursor)가 웨이퍼 위에서 분해(전구체를 분해하는 방법은 대표적으로 열을 이용하는 것과 플라스마를 이용하는 것이 있습니다)된 후 화학반응을 통해 원하는 박막이 형성되는 원리입니다. 화학반응에 따른 부산물은 휘발성으로 펌프에 의해 배기되어 제거됩니다.

PVD가 주로 금속 박막을 형성하는 데 사용한다면 CVD는 PVD로 형성하기 어려운 유전체(誘電體) 박막을 형성하는 데 사용됩니다. CVD는 반도체 박막 공정에서 많이 사용되는 공정으로써 화학반응을 유도하는 방법에 따라, 작동 압력에 따라, 플라스마 생성 방법에 따라(모든 CVD가 플라스마를 이용하는 것은 아니고, 일부 플라스마를 이용하는 CVD가 있습니다), 기타 방법에 따라 그 종류도 무척 많습니다. 역시 이렇게 설명을 하면 좀 어렵지요? 예를 들어 봅시다.

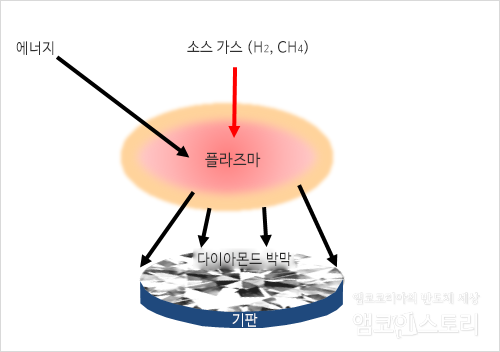

이왕이면 좀 비싼 것을 만들어볼까요? 다이아몬드는 어떤가요? 지난 3월호에서 슈퍼맨이 석탄으로부터 다이아몬드를 만드는 것을 소개했는데, 반도체 공정을 배운 우리는 CVD 방법으로 한 번 만들어보겠습니다. 원리는 간단합니다. 탄소 원자가 결정(結晶) 형태로 기판(基板) 위에서 자라도록 하면 됩니다. 탄소원자가 포함된 분자가스(메탄가스)를 주로 사용하는데 이 분자가스를 플라스마에 의해 원자나 이온 형태로 만들어주면 기판 위에서 다이아몬드 결정체로 자라게 됩니다. 물론가스 공급량과 압력 및 온도 등, 복잡한 공정조건을 만족시켜 줘야 우수한 성질의 다이아몬드가 형성되겠지요. 이렇게 형성된 다이아몬드는 보석류로 사용되는 것이 아니고, 다이아몬드의 독특한 특성(우수한 열전도 특성 및 단단한 특성 등)을 필요로 하는 산업계에서 주로 사용하고 있답니다.

▲ CVD로 다이아몬드 박막 만들기

위의 PVD에서 step coverage라는 것을 설명했는데, 일반적으로 CVD 방법을 이용하면 PVD보다 우수한 step coverage를 얻습니다. 그 때문에 좁고 깊은 우물 형태나 울퉁불퉁한 형태 위에 균일한 두께로 막을 입히기 위해서는 PVD보다 CVD를 선호하여 사용합니다.

ECD (ElectroChemical Deposition)

사람들은 금에 환호하지요, 매우 귀하기 때문일 것입니다. 누구나 갖고 싶어 하지만, 누구나 가질 수 없기에 귀한 것이겠지요. 아래 사진의 금 거북이 갖고 싶지 않나요? 하지만 너무 비쌀 것 같습니다. 좀 저렴하게 장만해 볼까요? 도금을 이용하면 됩니다. 도금(鍍金)이란 어떤 물체의 표면 상태를 본 재료의 성질보다 더 유용하게 하려고 다른 물질을 해당 물체의 표면에 얇게 입히는 것을 말합니다(위키백과 참고).

그럼 어떤 원리에 의해 도금이 이루어지는 걸까요? 금속 이온이 포함된 용액에 어떤 물체를 담급니다. 그런 후에 그 물체의 표면에 전자를 공급해 주면 금속이온이 중성의 금속으로 물체의 표면에 막 형태로 석출(析出)되는 것입니다. 물체의 표면에 전자를 어떻게 공급해 주느냐에 따라서 전해도금과 무전해도금으로 나뉩니다. 반도체 공정에서는 일반적으로 전해도금을 사용하며 일부에서 무전해도금을 사용하기도 한답니다. 최근의 미세한 구리 배선은 주로 전해도금(ElectroChemical Deposition, ECD)에 의해 형성됩니다.

▲ 서울무형문화재 사진

사진출처 : http://bit.ly/1NIvSj4

반도체 기술이 발전하면서 점점 많은 부품이 한 칩에 고밀도로 집적(集積)되고, 구리 배선의 공정도 무척 미세해졌습니다. 구리 배선은 ECD에 의해서 형성된다고 앞서 설명했지만, 포토 공정에 의해서 패턴이 형성되어야 합니다. 포토 공정은 마스크(또는 레티클)라고 하는 이미 원하는 패턴을 형성해 놓은 것에 빛을 조사해서 그림자가 지도록 하는 것이 핵심 원리입니다. 그런데 그림자가 그려지는 바닥이 평평하지 않고 울퉁불퉁하면 그림자의 모양에 왜곡이 생기겠지요.

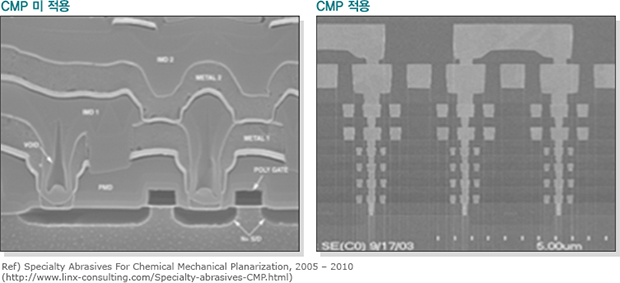

미세한 그림자를 형성해주기 위해서는 아주 평평한 바닥을 만들어주는 것이 매우 중요합니다. 반도체 공정에서는 이러한 공정을 평탄화 공정이라고 부르며 주로 CMP(Chemical Mechanical Polishing) 공정을 이용합니다. 우리 말로 번역하면, 화학적 기계 연마라고 하면 될까요? 아무튼, 말뜻을 보면 갈아낸다는 뜻이 들어있는 것 같고, 화학적인 무엇인가가 가미된 것 같은 느낌이 듭니다. 표면이 단일 물질이 아니고 두 개 이상의 다른 물질로 이루어진 경우에 기계적 연마만 하게 되면 각 물질이 연마되는 정도가 달라서 평탄한 표면을 기대하기 어려워집니다. 이 경우에 적당한 화학물질을 가미해서 성질을 변화시켜서 연마 정도가 비슷해지도록 해주면 될 것 같습니다. 아래 사진을 보면 CMP를 적용한 경우와 적용하지 않은 경우의 배선 차이를 알 수 있습니다. 왼쪽의 경우는 미세한 패턴을 형성하기 어렵겠지요?

사진출처 : Specialty abrasives For Chemical Planarization, 2005~2010

이제 Fab의 주요공정들을 거의 모두 다룬 듯합니다. 이렇게 해서 MOSFET 및 구리 배선과 마지막 알루미늄 패드까지 완료된 웨이퍼는 그 자체로 사용할 수는 없고 외부로부터 전원을 공급받고 신호를 주고받을 수 있도록, 또한 외부 환경으로부터 안전하게 보호하기 위해 패키징 해야 합니다. 앰코가 가장 잘하는 영역이므로 간단하게 설명하고 마치도록 하겠습니다.

최근에는 Fab 공정만으로는 칩이 최적의 성능을 낼 수가 없어서 패키징 기술에 반도체 제품의 최종 성능이 좌우되는 상황입니다. 고객이 원하는 성능을 낼 수 있도록 패키징 각각의 공정에 대한 연구가 활발하게 이루어지고 있습니다만, 이 글의 목적은 반도체에 대한 기본적인 이해를 위한 것이므로 깊이 들어가지는 않겠습니다.

가장 먼저, 웨이퍼 상에 있는 각각의 칩을 분리해야겠지요. 우리는 이 공정을 다이싱 또는 쏘잉이라고 부릅니다. 이렇게 분리된 개개의 칩은 적당한 기판 위에 올려지고 칩과 기판 사이에 전기적 연결을 하고, 와이어 본딩과 플립칩 본딩이 주로 사용됩니다. 칩과 본딩을 외부 환경으로부터 보호하기 위해 몰딩을 시행하기도 합니다. 때에 따라서는 보드에 최종 장착할 수 있도록 하려고 솔더볼을 형성하기도 합니다. 이제 반도체 제품이 완성되었습니다. 원하는 곳에 이 제품을 실장하면 됩니다.

이렇게 해서 1년간의 반도체 이야기 여정을 마치려고 합니다. 이제 여러분은 반도체가 발명되어서 발전되어 온 역사를 이해하게 되었고, 반도체가 무엇인지와 어떤 성질을 가졌는지에 대해 공부하였으며 최종적으로 어떻게 제조가 되는지에 대해서 전체적으로 알게 되었습니다. 물론 깊은 지식의 수준까지 다루지는 않았지만, 우리가 다루고 있는 반도체 제품에 대해 이해하기에는 부족함이 없을 것이라고 생각합니다.

필자는 1년 동안 원고를 준비하면서 우리가 다루지 않는 영역을 주로 다루고 우리가 잘 이해하고 있는 패키징 영역은 십여 줄로 간단하게 설명하고 마무리하였는데, 독자 여러분이 경험하지 못한 영역에 대한 폭넓은 이해를 위함이었습니다. 여러분 고생이 많았습니다. 원고를 시작하면서 어떻게 이야기를 끌고 갈지에 대해 막막했던 기억이 납니다만, 벌써 1년의 세월이 훌쩍 지나버리고 마지막 호를 대하고 있습니다.

반도체의 원리는 양자역학이라는 어려운 학문으로 설명되는 것이라서 어떻게 쉽게 설명을 할까 난감하기도 했고요, 지나고 생각하니 저자는 정말 재미있었습니다. 독자 여러분, 고생하셨습니다. 하나의 반도체 제품이 탄생하는데 이렇게 수많은 사람의 노력이 있었고 여러분이 그 한 영역에서 일하고 있다는 자부심을 가지시기를 희망합니다. 한 해가 저물어 갑니다. 되돌아보면 잘했던 것보다 잘하지 못했던 것이 더 많은 것 같은데요, 사실은 잘했던 것은 망각하고 잘하지 못했던 것이 기억에 더 남기 때문일 것입니다. 자신을 더 사랑하고 더 소중히 여겼으면 좋겠습니다.