[건강한 반도체 이야기] 수분을 싫어하는 반도체 패키지

사람들은 요즘처럼 건조한 겨울 날씨에 피부가 노출되면 거칠어지고 심지어 가렵기까지 하여 수분을 보충해 줄 수 있는 기능성 화장품을 쓰거나 평소 물을 많이 먹음으로써 건강한 피부를 유지하기 위해 노력합니다. 그러나 반도체 패키지는 사람과는 달리 수분을 아주 싫어한답니다. 얼마 전에는 겨울 가뭄을 해갈하는 반가운 비가 많이 왔었는데요, 비록 수분을 싫어하는 패키지를 생각하면 미안하지만 비는 와야겠지요. 그럼, 수분을 많이 흡습해도 문제가 없는 건강한 패키지를 개발하면 되겠다는 생각을 하게 됩니다.

패키지가 왜 수분을 싫어할까요?

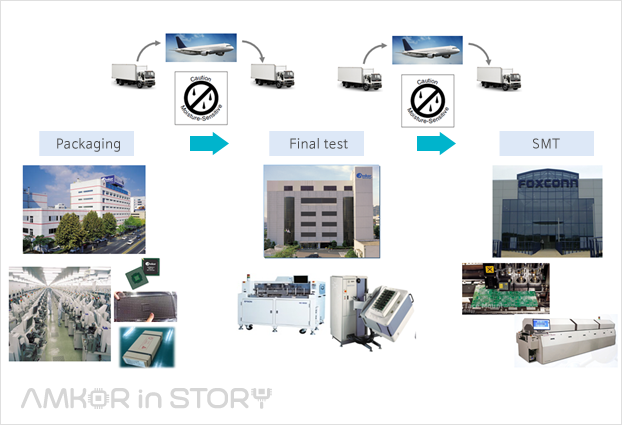

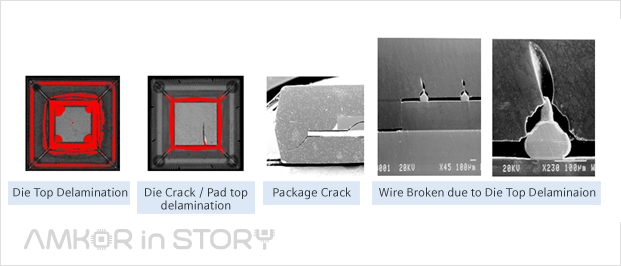

Si IC chip을 둘러싸고 있는 검은 색의 EMC (Epoxy Molding Compound) 수지는 패키징 완료 후 테스트(Test)하기 위해 이동하는 과정, 고객사나 표면실장 전문업체에 전달되는 과정, 표면실장 되기 전 store에 보관되는 동안 대기 중에 있는 수분을 흡수합니다. 흡수된 수분은 점점 EMC 수지 깊숙하게 침투하여 EMC 수지와 접촉하는 IC chip 표면 위나 LF pad 뒷면, Laminated PCB 계면 위에 모이게 됩니다. 계면에 모인 수분은 패키지가 PCB 보드에 실장될 때 사용하는 솔더 종류에 따라 235~260℃ 열을 가하게 되는데, 이때 계면에 응축된 수분은 EMC와 Si chip의 접착력을 낮출 뿐만 아니라 100℃ 이상이 되면 기화되면서 증기압을 발생시켜 계면박리현상 및 패키지 crack 불량을 일으킬 수 있습니다.

▲ 완성된 패키지가 표면실장 전 이동하는 경로

▲ 표면실장 된 보드가 보이는 전자기기 내부 모습

▲ 수분 흡습에 의한 SMT 과정 중 계면 박리나 패키지 내외부 crack 불량 발생 사진

(열을 가하면 팝콘처럼 터진다고 해서 ‘팝콘 현상’이라고도 부릅니다)

표면실장 시 흡습한 수분으로 패키지에 불량이 발생하게 되면?

자, 이렇게 흡습한 수분에 의한 패키지가 불량이 발생하게 되면 어떻게 될까요? 하나의 불량 패키지로 인해 전체 시스템 보드가 불량이 되고 맙니다. 그렇다면 고객사 입장에서는 보드에 실장되어 있는 수많은 다른 패키지와 함께 값비싼 보드 전체를 못 쓰게 되니 큰 손해가 발생합니다. 물론 전체 다 버릴 수 없으니 부분적으로 불량난 패키지만 떼어 내고 다시 패키지를 실장하는 rework을 하기도 합니다. 그러나 rework을 하면 비싼 패키지를 더 사용해야 하고 공정 비용이 증가 때문에 선호하지는 않겠지요. 그래서 이러한 패키지의 수분 흡습에 따른 불량 발생 정도를 평가하기 위해 JEDEC에서는 MSL (Moisture Sensitivity Level)을 정하고 패키징 업체가 국제 표준에 맞추어 생산한 패키지가 얼마나 수분 저항성을 가졌는지 그 레벨을 고객에게 제시해야 합니다. 참고로, MSL Test는 아래와 같이 여러 가지 다른 이름으로도 불립니다.

✔ MRT (Moisture Resistance Test)

✔ Pre-conditioning test

✔ Short term reliability test

Moisture Sensitivity Level? 운송된 패키지는 언제 표면실장 해야 할까?

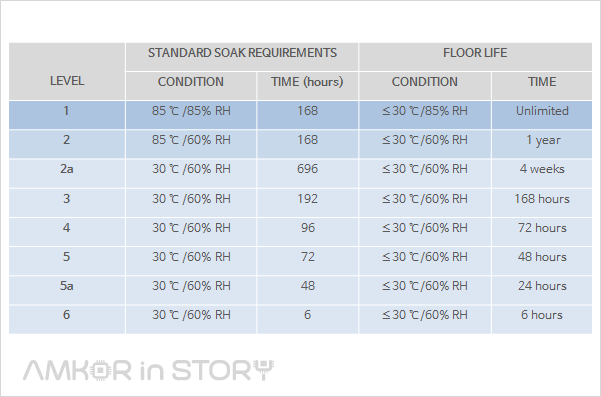

아래 그림에서 보는 것처럼 MSL은 총 8 Level로 규정되어 있습니다. 자, 먼저 이 표를 보는 방법을 살펴볼까요? 가장 우수한 성능을 보이는 Level 1으로 설명해 볼게요. 패키지를 85℃ 온도와 85% 상대습도를 갖는 TH (Temperature/Humidity) Chamber에 168시간 동안 수분을 흡습하게 하고 표면실장 공정을 진행한 후 불량이 발생하지 않았다면 Level 1 수준의 수분 저항성을 가진다고 할 수 있습니다. 이러한 Level 1 패키지는 30℃/85% RH 환경에서도 시간의 제한 없이 포장 개봉 후 언제든지 표면실장을 해도 불량이 발생하지 않는다는 것을 의미합니다.

음, 2% 부족한가요? 그럼 Level 3 조건으로 다시 보겠습니다. 30℃ 온도와 60% 상대습도 환경에 192시간 동안 노출한 패키지가 불량이 발생하지 않았다면, 30℃/60% RH 환경에서 개봉했을 때 168시간 이내에 표면실장을 진행해야 불량이 발생하지 않습니다. 곧, 그 이상의 시간이 지나서 실장하게 되면 불량이 발생하더라도 패키지 업체는 그 불량에 책임이 없다는 것을 의미합니다. 즉, Level 1 패키지가 가장 우수한 패키지이며 Level 2, 3, 4로 내려갈수록 성능은 낮아지며, 수분 영향으로 표면실장 시간을 제한해야만 하는 패키지가 됩니다.

사용 환경 및 고객에 따라 다르지만, 그중에서 Level 1/Level 3/Level 4 정도가 가장 많은 평가 Level로 사용됩니다. Level 1은 주로 Cu Lead frame을 사용하는 패키지와 EMC를 사용하지 않는 Si die 자체만으로 패키지 형태를 보이는 WLCSP가 해당하며, Laminate substrate을 이용하는 패키지들은 주로 Level 3에 해당합니다. 기존 platform이 아닌 신규 platform 형태의 패키지는 처음엔 Level 4단계로 개발하다가 공정과 재료를 안정화시켜서 Level 3단계로 높이기도 합니다.

모든 패키지를 Level 1단계로 개발하면 좋겠지만 그만큼 좋은 재료와 최적화된 공정을 사용해야 하므로 품질 비용까지 고려해야 하는 비싼 패키지가 될 수밖에 없습니다. 개봉 후 약 168시간, 7일 이내로 표면실장 하면 되는 수준인 Level 3가 합리적인 품질 수준을 가지면서 가격 경쟁력 있는 패키지가 되는 것입니다. Level 5는 개봉 후 48시간 이내에 표면실장 해야 하니 SMT 업체 입장에서는 공정 진행 타이밍에 특별한 주의를 해야만 하는 부담이 생길 겁니다.

▲ Moisture Sensitivity Level

MSL test를 좀 더 자세히 살펴볼까요?

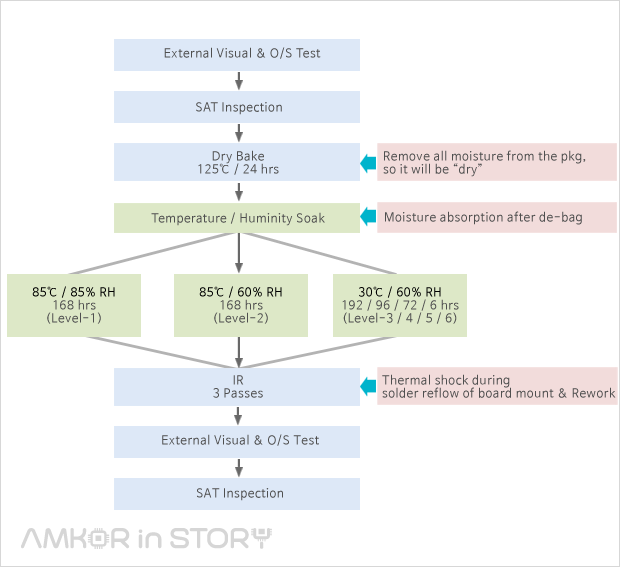

아래 그림에 도식화한 순서대로 MSL test는 진행됩니다. JEDEC은 통계적 의미가 있는 77개의 시료를 가지고 실험할 것을 규정하고 있으며, 본격적인 Moisture Soaking 전에 광학 현미경으로 외관 이상 유무를 확인하고 전기적으로도 open/short 불량이 있는지 검사합니다. 그리고 SAT (Scanning Acoustic Tomography) 분석법으로 패키지 내부에 계면 박리나 EMC 혹은 Die crack이 있는지 검사합니다. 이러한 검사를 하는 이유는 MSL test 후에 불량이 발생했는지 확신하기 위함입니다. 이미 불량이 있는 자재를 가지고 실험한다면 의미가 없겠지요?

그리고 JEDEC 규정에 따라 수분흡습양만큼 정확히 흡습시키기 위해 125℃에서 24시간 동안 패키지 내부에서 수분을 완전히 제거하는 Dry Bake를 진행합니다. 그런 다음에 평가하고 싶은 Level 조건의 TH Chamber에 정해진 시간 동안 수분을 흡습하게 한 다음 표면실장 시 솔더를 녹이기 위해 주로 사용하는 IR reflow 온도 235~260℃를 3회 겪게 합니다.

잠깐! 1회가 아니고 3회 실시하는 이유는 무엇일까요. 위에서 언급했듯이 불가피하게 Rework이 필요할 것을 대비해서 3회 정도의 reflow 조건을 가하는 것입니다. 그런 다음 초기에 했던 외관 검사, 내부 검사, 전기적 성능 검사를 통해 불량이 없어야만 합니다. 자세한 불량 규정들이 있지만 여기서는 생략하겠습니다.

▲ MSL Test Procedure

▲ MSL Test에 사용되는 장비 사진

지난 호에 패키지 1차 건강 검진 항목에 관해 설명해 드린다고 했는데 도움이 되셨나요? ^^ 다음 호에는 패키지 수명에 대해 알아보겠습니다. 요즘 우리는 100세 시대에 살고 있는데 그러려면 몸에 좋은 음식, 적절한 운동, 스트레스 덜 받기 등등 노력해야 할 것입니다. 반도체 패키지가 들어 있는 전자제품이 무병장수하려면 패키지도 많은 노력을 해야 하겠지요. 패키지가 무병장수할지 알려면 어떤 건강검진 항목들을 추가해야 할까요? 다음 호에서 계속 이어가겠습니다.

참고자료 : IPC/JEDEC 국제 표준 스펙 J-STD-020D.1

WRITTEN BY 손은숙

건강하고 다재다능한 명품 패키지 개발을 주업으로, 울트라 캡 잔소리꾼이지만 때로는 허당 엄마를 부업으로, 하루하루를 열심히 사는 40대 꽃중년 아줌마입니다.