[건강한 반도체 이야기] 반도체 패키지 추가 건강 검진항목

이번 달의 제목은 보시는 바와 같이 ‘추가 건강 검진항목’입니다. 사람도 건강 검진을 받고 필수는 아니지만 개인 상황에 따라 필요할 때에는 추가로 더 검사하게 됩니다. 예를 들어, 심각한 소음에 노출된 환경에 근무하시는 분들은 일반 청력검사가 아닌, 좀 더 정밀검사를 해야 하듯이 말이지요. 반도체 패키지에서는 보드레벨 신뢰성이 이러한 추가 건강 검진항목에 해당한다고 생각하면 될 것 같습니다. 그런데 사실 mobile application device가 반도체 시장(market)에 중요한 부분을 차지하게 된 2005년 이후로는 더는 추가가 아닌 필수 평가 항목으로 자리 잡아 가고 있는 실정입니다.

보드레벨 솔더 접합부 신뢰성 테스트

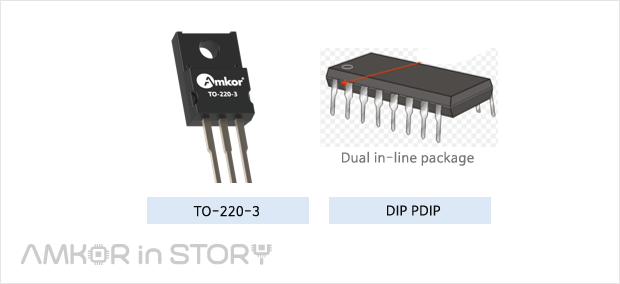

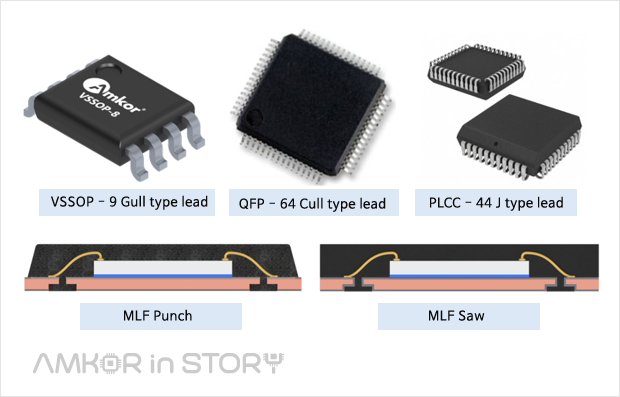

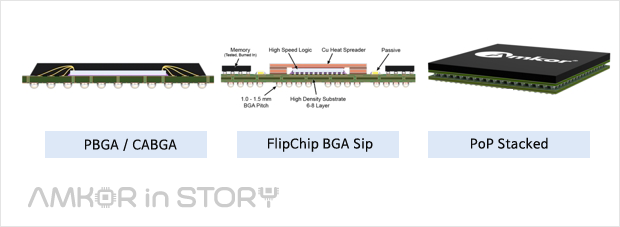

자, 그럼 보드레벨의 어떤 항목을 평가할까요? 이미 눈치채셨겠지만 패키지는 그 자체로는 존재 의미가 없습니다. 주변 패키지와 상호 전기적 신호를 주고받음으로써 최종적인 전자제품의 기능을 할 수 있으려면 패키지는 반드시 보드에 실장해야 하지요. ‘패키지를 보드에 실장한다’는 것은 패키지의 신호 단자를 보드의 전송 선을 따라 다른 패키지의 신호 단자와 전기적으로 연결을 시키는 것이 ‘실장’인데요, 전기적으로 연결되는 부분이 리드 프레임(Lead frame) 패키지는 Cu lead이고 래미네이트(Laminated) 패키지는 솔더 볼(Solder ball)이 그 역할을 합니다. 접합 재료는 SnPb 합금인 Eutetic solder를 사용하다가 Pb가 환경규제물질로 정해지면서 Pb (Lead) free solder 재료가 주로 사용됩니다.

- Trough hole type

- Cu lead type ( J type, Gull type, MLF type )

- Laminate 패키지 ( BGA / LGA )

▲ 다양한 패키지 보드간 대표적인 interconnection 형상

패키지 레벨 솔더 접합부 강도 테스트

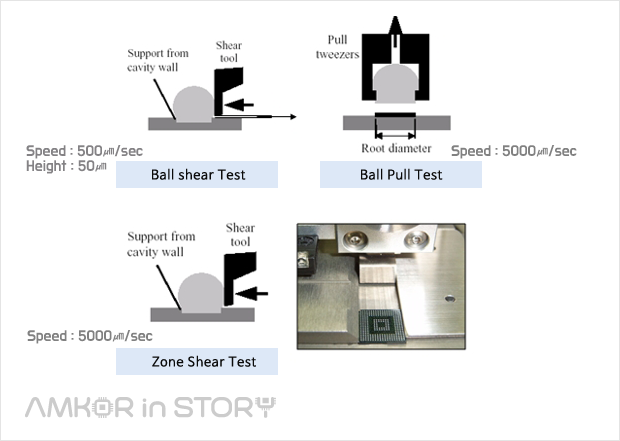

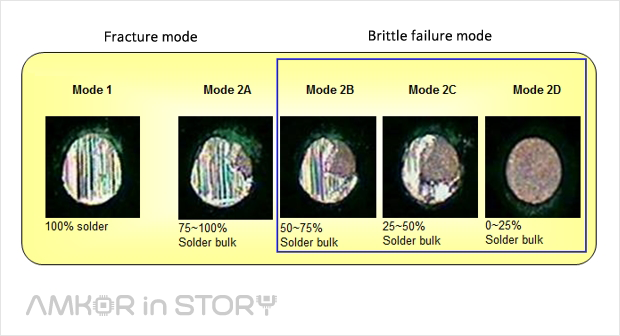

보드레벨 솔더(solder) 접합부의 신뢰성 테스트를 하려면, 여러 가지 준비할 사항이 많고 비용도 많이 들어갑니다. (준비사항 및 필요한 실험장비에 대해서는 뒤에 다시 설명해 드릴게요) 그렇다 보니 BGA 패키지는 간단하게 패키지 레벨에서 솔더 볼(solder ball)이 서브스트레이트(substrate)에 잘 접합해 있는지 확인하는 방법이 있습니다. Ball shear / Ball pull test라고 부르는데요, 솔더 볼(solder ball)을 아래와 같은 방법으로 옆으로 밀거나 수직 방향으로 잡아당겨서 적당한 수준의 breaking force 값 이상을 가져야 하고, 볼(Ball)이 떨어져 나간 파단 면이 솔더(solder)여야 합니다. 간혹 파단 면이 솔더(solder) 내부가 아닌 메탈(metal) 면과 떨어질 수 있는데, 아래 표시한 대로 노출된 메탈 면적이 25% 이상이면 실패(fail)로 간주합니다.

패키지가 점점 작고 얇아 지면서 BGA ball pitch도 0.5mm에서 0.4mm, 더 나아가 0.3mm로 줄어드는 경향이 있고, BGA ball 크기도 300㎛에서 180㎛로 점점 작아지다 보니, Ball pull test는 어려워서 주로 Ball shear test를 진행합니다.

▲ 패키지 레벨 솔더 접합부 강도 테스트 종류

▲ 불량 모드별 합격 / 불합격 기준

보드 레벨 솔더 접합부 신뢰성 (수명) 테스트 종류

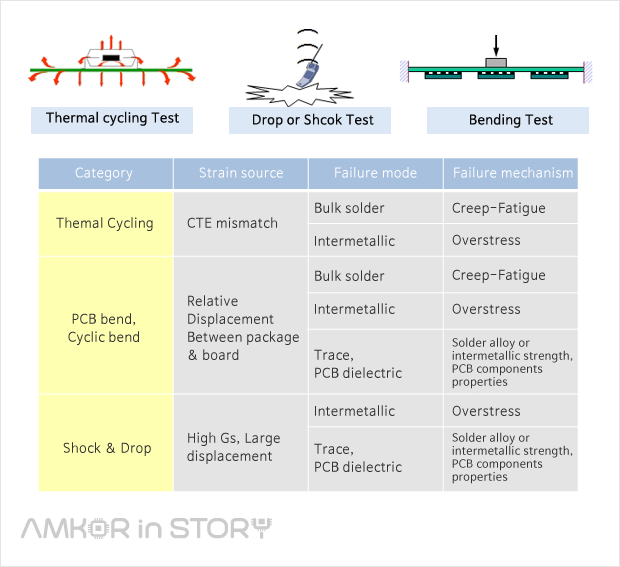

보드레벨 솔더 접합부의 신뢰성 테스트에는 크게는 아래와 같이 세 가지 종류가 있습니다. 패키지 레벨에서와 같은 열충격 조건, Mobile application device를 사용하다가 떨어뜨렸을 때의 낙하 충격 조건, 보드의 굽힘 하중 조건 등이 있습니다. 아래와 같이, 하중조건별 솔더(solder) 접합부에 가해지는 변형의 소스(source)와 불량 모드, 불량 메커니즘을 정리해 보았습니다.

▲ 보드레벨 신뢰성 테스트 종류 및 불량 모드 / 불량 메커니즘

보드레벨 신뢰성 테스트 절차

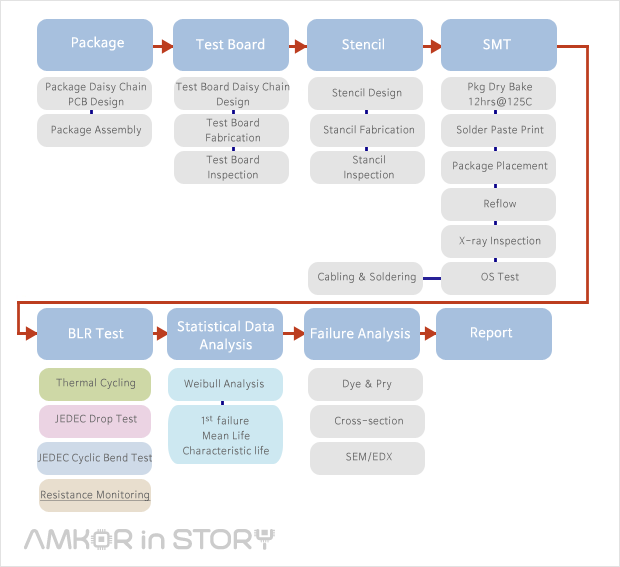

전반부에서 보드레벨 신뢰성 테스트를 하기 위해서는 준비할 사항도 많고 비용도 많이 든다고 말씀드렸지요. 그 전체적인 절차를 한눈에 보실 수 있도록 아래와 같이 순서도를 첨부해 보았습니다. 대략적으로는 패키지 및 보드 시료 준비 > SMT > 각종 보드레벨 신뢰성 테스트 진행 > 불량 수명에 대한 통계 분석 > 불량 모드 분석 > 최종 report 등의 순서로 진행합니다. 보시는 바와 같이 절차도 복잡하고 패키지 및 보드 디자인 및 보드 구매까지 준비해야 하는 사항도 많을 뿐만 아니라, TC 1000 cycle 같은 건은 최소 두 달 이상이 걸리기 때문에 실험계획 단계부터 마지막 결과 정리까지 3개월 이상이 걸립니다. 그래서 때에 따라서는 TC 3000 cycle 이상을 요청했을 때 1년 가까이 실험을 진행하는 사례도 종종 있곤 하지요.

▲ 보드레벨 신뢰성 테스트 절차

보드레벨 신뢰성 실험을 위한 시료 제작에 필요한 요구 조건

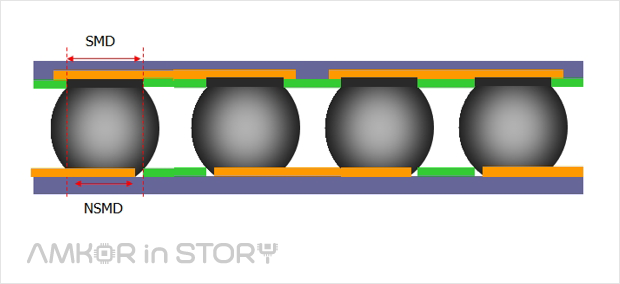

1. 테스트용 보드 요구조건 : 각 패키지의 솔더 접합부 신뢰성은 패키지 및 사용하는 접합부의 재료나 형상뿐만 아니라 보드의 기계적 물성, 형상, 메탈(metal) 표면 특성 등에 밀접한 관계가 있으므로, 패키지의 보드레벨 성능을 보기 위해서는 표준화된 보드를 사용해야 합니다. JEDEC 규정을 보면 실제 application 별로 주로 사용되는 보드의 특성에 맞게 패키지 크기에 따라 보드 두께, Cu layer 수, 재료 측면에서의 기계적, 열적 특성, 접합이 되는 메탈 형상 및 조건 등이 자세히 나와 있습니다. 이렇게 보드를 규격화 해야만 실제 패키지 종류에 따른 성능을 상대적으로 평가할 수 있게 됩니다.

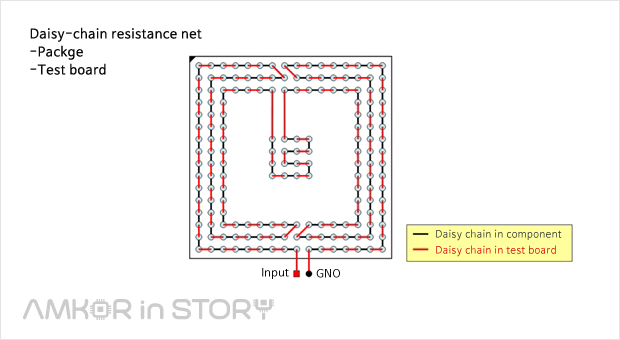

2. Daisy chain으로 설계된 패키지와 보드 : 솔더 접합부의 신뢰성을 평가하기 위해서는 특별히 설계된 패키지와 보드가 필요합니다. 솔더 접합부의 신뢰성을 평가한다는 것은 수명을 평가한다고도 말합니다. 즉, 신뢰성 평가는 평가하기 위해 정해진 일정 시간이 지난 후의 불량 유무를 판별한다면 수명은 과연 언제 불량이 발생하는지 평가하므로, 패키지의 모든 솔더 접합부분들을 아래 그림들에서처럼 모두 전기적으로 연결할 수 있는 daisy chain 구조의 패키지와 보드가 필요하며, 전기적으로 모두 연결된 솔더 접합부의 전기 저항을 실험 동안 계속 측정함으로써, 불량이 언제 발생했는지 수명을 알 수 있습니다.

3. 솔더 접합부의 저항을 측정할 수 있는 DVM data acquisition 장비

4. 각종 하중 조건을 인가할 수 있는 장비

▲ Daisy chain top view 모식도

▲ 패키지 보드 간 Daisy chain 단면 모식도

지금까지 여러 가지 이야기를 했는데 소개 정도밖에 안 되었네요. ^^ 다음 달에는 TC, Drop, Bending 하중 조건에 대한 자세한 설명과, 불량 모드, 불량 분석 방법, 통계분석 방법 등등에 대해 자세히 더 설명해 드리려 합니다.

WRITTEN BY 손은숙

건강하고 다재다능한 명품 패키지 개발을 주업으로, 울트라 캡 잔소리꾼이지만 때로는 허당 엄마를 부업으로, 하루하루를 열심히 사는 40대 꽃중년 아줌마입니다.