세상에서 가장 얇은 스마트폰은 무엇일까? 대부분은 아이폰(iPhone)을 먼저 떠올리겠지만, 중국의 스마트폰 제조업체 오포(Oppo)에서 만든 ‘R5’가 두께 4.85mm로 세계에서 가장 얇은 스마트폰이 되었다. 하지만 조만간 이보다 더 얇은 제품이 등장할 것으로 보인다. 하드웨어의 기술 평준화로 성능만 가지고는 경쟁력과 차별화를 이루기 쉽지 않기 때문에, 새로운 스마트폰을 출시하면서 세계 최고, 세계 최초 등의 타이틀을 얻기 위해 노력하고 있다.

▲ 아이폰의 ‘아이폰5’와 오포의 ‘R5’ 두께 비교

사진 출처 : PConline

스마트폰이 슬림해지기 위해서는 우리가 만드는 반도체 패키지도 더 작아지고 더 얇아져야 한다. 입사하면서 받았던 신입사원 교육 – 벌써 20년 전 얘기다 – 에서 최근 반도체 패키지의 트렌드가 경박단소라고 들었던 것 같은데, 휴대용 기기들이 고성능, 다기능화되면서 반도체 패키지의 개수는 늘어나는 반면 전체 크기는 소형화되고 있다. 이렇듯 단위 부피당 실장효율을 높이기 위한 반도체 패키지의 경박단소화는 필수 조건이 되고 있다.

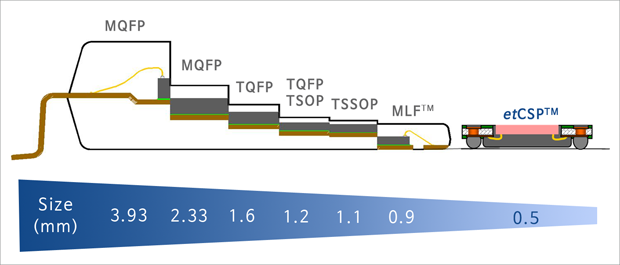

이러한 요구를 반영하여 반도체 칩과 거의 같은 사이즈로 구현한 패키지인 CSP(Chip Size Package 혹은 Chip Scale Package)가 대세가 되었고, 앰코 역시 CSP 제품을 기반으로 크기를 작게 하고 두께도 얇게 만들기 위해 부단히 노력하였다. 그 결과, 2001년에는 패키지 두께 0.5mm의라는 제품을 시장에 내놓았다. 이름에서 보듯, extremely thin(극도로 얇은) 제품으로 그 당시에는 매우 획기적이었다. 그러나 기판(Substrate)에 캐비티(Cavity, 빈 부분)를 만들어 패키지 두께를 얇게 만드는 데는 성공했으나, 라우팅(Routing, 회로선 경로)에 제약이 있었고, 고집적화에 따른 I/O 카운트(count, 핀 수)를 늘리는 데 실패했기 때문에 2년여 동안 양산 후 역사 속으로 사라져 갔다. 필자가 처음으로 개발에 참여했던 패키지였고 최초로 GM40 클럽에 가입하여 회사 실적에도 기여한 패키지, 그리고 현재의 주개발 업무인 PoP(Package on Package, 패키지 적층)의 모태가 되었던 패키지이기 때문에 개인적으로 무척 애착이 가는 제품이다.

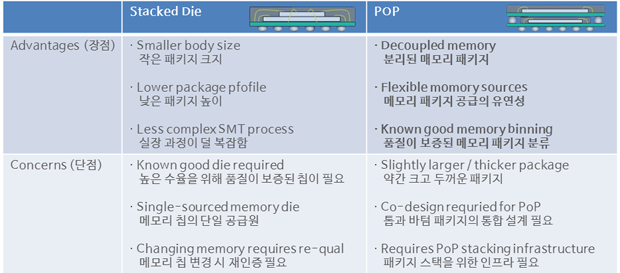

▲ 패키지 두께 트렌드

최근의 패키지 개발 추세는 칩의 크기에 맞게 줄이는 것을 넘어서, SCSP(Stacked CSP)처럼 칩 위에 또 칩을 올려 쌓아 올리거나 기능이 다른 여러 개의 반도체 칩을 하나의 패키지 안에 배열하는 MCM(Multi Chip Module) 패키지, 그리고 패키지 위에 패키지를 얹는 PoP(Package on Package) 등도 개발되었다. 패키지 스택(PoP)은 다이 스택 기술과 비교했을 때 유연성 및 확장성이 뛰어나지만, 패키지 크기와 두께가 약간 커지고 두꺼워지는 단점이 있다.

▲ 스택 다이와 스택 패키지 비교

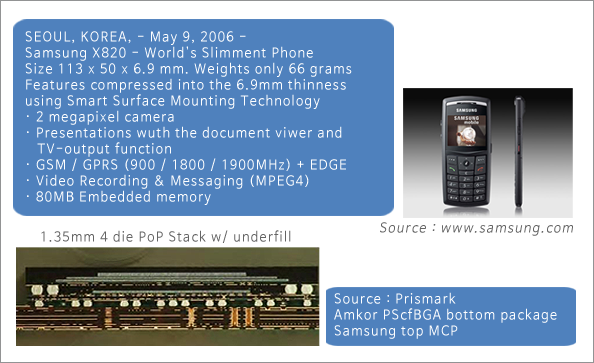

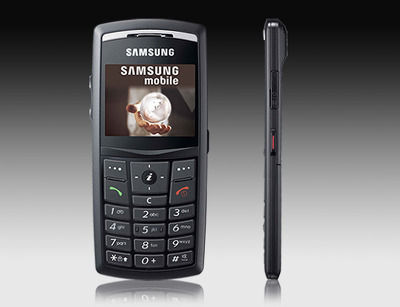

앰코가 만든 제품이 기사화된 적이 있다. 정확하게 말하면, 앰코 제품 자체는 아니고 앰코의 PoP 제품이 탑재된 삼성의 ‘울트라 슬림폰(X820)’이 2006년 열린 모스크바 엑스포에서 휴대전화 사상 최초로 7mm대 벽을 뛰어넘은 제품으로 휴대전화 역사의 새로운 기록을 세운 제품이라는 평가를 받았다.

그 당시 경쟁사였던 모토로라의 ‘RAZR’가 9.8mm이었던 것에 비해, 6.9mm 두께는 자랑할 만한 수치였으며 시장을 선도하는 업체로서의 위상을 과시했던 이벤트였다. 프리스마크(Prismark)의 테어다운(Teardown, 분해 분석)에 따르면, 앰코의 PSvfBGA가 바텀(Bottom) 패키지로 사용되었고 4다이스택메모리(Die stack memory) 패키지까지 적층했을 때의 높이가 1.35mm였다.

사진 출처 : www.unwiredview.com

현재 반도체 기술은 휴대용 전자제품이 가장 강력하게 이끌고 있다. 게다가 점차 휴대용 기기들이 더욱 향상된 성능, 적은 전력 소모, 더욱더 작고 가벼운 경박단소화가 필요하게 됨에 따라 이에 따른 패키징 기술의 개발과 적용이 필요하게 되었다. 특히 스마트폰 수요의 증가가 계속되고, 태블릿의 수요가 향후 3~5년의 반도체 시장을 주도할 것으로 예측되고 있어, 앰코도 차세대 PoP 요구사항을 충족하기 위해 개발 및 생산 능력을 유지하려고 온 힘을 다하고 있다.

PoP는 실장 면적을 줄이면서 여러 버스 및 메모리 용량 증가 및 성능을 포함한 효율적인 메모리 아키텍처를 필요로 하는 제품을 위해 설계되었다. 계속 발전에 발전을 거듭하고 있는 휴대전화, 디지털카메라, 휴대용 미디어 플레이어, 게임 및 기타 모바일 애플리케이션과 같은 휴대용 전자 제품에 사용될 수 있도록 PoP 실장 영역과 높이의 감소와 함께 높은 밀도의 누적 인터페이스(Interface)가 요구되어 새로운 PoP 제품군을 선보이고 있다.

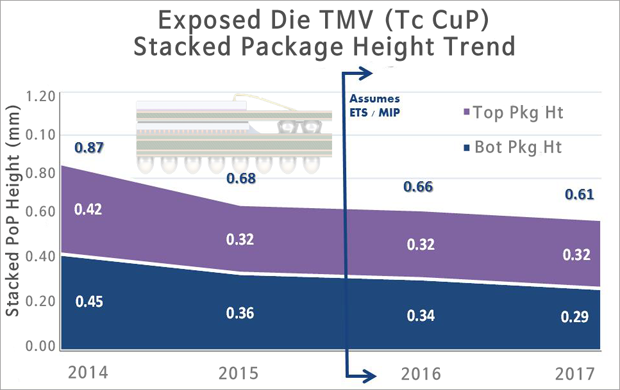

이전의 PSvfBGA, PSfcCSP를 더 발전시켜, 몰드 캡을 관통하는 비아(Through mold via)를 통해 톱 패키지와 바텀 패키지를 상호연결해 새로운 PoP 솔루션을 개발하였다. TMV라고 명명된 이 기술은 더 큰 다이, 더 얇은 기판을 사용하면서도 워피지(Warpage, 휨)가 상온과 실장 온도에서 안정적인 바텀 패키지의 제공이 가능하게 되었고, 새로운 0.4mm 피치(Pitch, 간격) 저전력 DDR2 메모리 인터페이스 요구 사항에 이상적인 솔루션이며, 0.3 mm 피치 이하로 솔더볼 피치 밀도와 확장할 수 있는 메모리 인터페이스를 가능하게 하였다.

▲ 다이 노출 TMV의 적층 높이 트렌드 로드맵

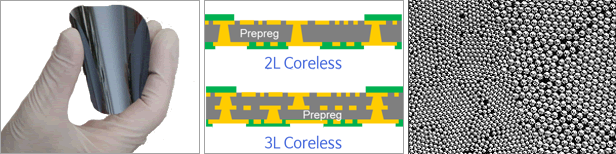

패키지의 적층 높이를 낮추기 위해 각 요소의 두께를 낮춰야 한다는 것은 이미 모두가 공감하고 있는 부분이다. 웨이퍼를 얇게 그라이딩(Wafer back grinding)해서 얇은 몰드 캡 사용을 가능하게 하고, 루프 높이를 낮게 와이어 본딩(Low loop wire bonding)하여 와이어가 몰드 캡 밖으로 노출되지 않게 하거나, 플립칩의 경우 솔더 범프(Solder bump) 대신 카파 필러 범프(Copper pillar bump, 구리 기둥 범프)를 사용하여 스탠드오프 하이트(Standoff height)를 낮추고 코어가 없는 얇은 PCB(Coreless PCB)를 사용하고 작은 지름의 솔더볼을 사용하면 패키지의 높이를 낮출 수 있다.

이미 각 요소에 대한 기술은 시장에 나와 있거나 개발 중에 있어 적용할 수 있지만, 문제는 패키지의 워피지이다. 워피지를 상온(Coplanarity)과 고온(High temperature warpage) 모두에서 안정적으로 가져가면서 패키지를 얇게 만드는 것이 문제의 핵심이며, PoP가 존재하는 동안 계속 풀어나가야 할 숙제다.

▲ 끊임없이 다양하게 개발되는 기술들

사진 출처 : www.senju-m.co.jp

기존 패키징이 가진 개념적 범위가 점차 광범위해지면서 더욱 다양한 접근 방법으로 기존의 패키징 기술과 새로운 기술의 혼합(Integration)을 꾀하고, 특히 웨이퍼 레벨 패키지(Wafer level package)를 통한 경박단소화와 다양한 기능의 칩을 일체화하려는 데 많은 노력을 기울이고 있다. 웨이퍼 레벨 패키지뿐만 아니라, TSV를 통한 3차원 패키지 기술을 이용한 다양한 형태의 패키지가 앞으로 주목받게 될 것이라고 관망해 본다.